Tamper Evidence

Home / Unsere Lösungen / Track & Trace / Tamper Evidence

■CAPA TE Tamper-Evidence Station

Um die Sicherheit von pharmazeutischen Produkten entlang der gesamten Lieferkette sicher zu stellen, werden immer mehr Verpackungseinheiten mit Originalitätsverschluss versehen, um den Vertrieb von gefälschten Arzneimitteln zu unterbinden. Im Rahmen von Track & Trace ist dies neben der Kennzeichnung und Datenverarbeitung ein wichtiger Schritt, bei dem scanware Ihnen als Spezialist für Qualitätssicherheit in der Pharma-Branche mit mehr als 30 Jahren Erfahrung zuverlässig zur Seite steht.

Mit der Tamper Evidence Station CAPA TE bietet scanware eine flexible Station, an der Pharmaverpackungen mit manipulationssicheren Etiketten versiegelt werden. Verschiedene Funktionalitäten können zudem integriert werden. Der Einsatz von klaren, fluoreszierenden tamper-evident Etiketten auf den Seiten ist standardmäßig vorgesehen.

Insbesondere bei rezeptpflichtigen Arzneimitteln kann durch Serialisierung, Aggregation und End-to-End Prüfung der Produktions- und Distributionsdaten höchste Sicherheit gewährleistet werden. Hier kann durch Einsatz des Linienmanagers IMPERA die Verarbeitung von serialisierten und aggregierten Daten ermöglicht werden.

■Prüfkriterien und -objekte

Prüfobjekte:

- Faltschachteln

Prüfkriterien:

Anwesenheit von Etiketten

Position von Etiketten

Optionale Prüfkriterien in Kombination mit CAPA MV:

- Etikettendruck (1D- und 2D-Codes sowie Klarschrift)

■Vorteile der Tamper Evidence-Station

Hohe Positioniergenauigkeit der Tamper-Evidence-Etiketten durch präzise Objektführung und optimalen Einsatz von Sensoren.

Die Anpassung an die Größe der Schachtel erfolgt werkzeugfrei. Die Bedienung erfolgt nur von vorne; Laufwege entfallen. Ebenso ist der Wechsel der Etikettenrollen bei laufendem Betrieb möglich, damit die Produktivität an der Linie stetig hoch bleibt.

Die Etikettierposition auf der Faltschachtel ist variabel und kann elektronisch verschoben werden.

Die Station ist modular aufgebaut und ermöglicht damit Anpassung an Ihre Rahmenbedingungen und Spezifikationen. Die Konstruktion ist robust, verfahrbar und ergonomisch. Durch das leicht zu reinigende Edelstahlgehäuse wird die Station vor Verschmutzung und Verschleiß geschützt.

Hochwertige Norm-Komponenten und damit effiziente Ersatzteilversorgung, hervorragende Kraftübertragung durch Einsatz von Planetengetrieben und verschleißfreie Antriebe durch bürstenlose Motoren

Das System ist nachrüstbar, falls sich Ihre Bedürfnisse oder Regularien wie die EU-Richtlinie 2011/62/EU ändern.

■Funktionalitäten der Tamper Evidence-Station

Versiegeln und Gegencheck

Die gängigste Ausbaustufe bietet das Anbringen der manipulationssicheren Etiketten, sowie die Anwesenheitsprüfung mit Sensoren. Hier steuert der Produktsensor den Startpunkt der Etikettierung, des Auswurfs und der Längenvermessung der Schachtel. Ein weiterer Sensor überwacht die Produkte in der Gut-Spur und übernimmt somit die Auswurfgegenkontrolle.

Versiegeln und Positionskontrolle

Alternativ dazu kann in der Variante der Station mit Durckbildkontrolle durch Einsatz von Kameraköpfen und die Kennzeichnungskontrolle SIGNUM HR auch die Positionierung der Sicherheitsetiketten geprüft werden.

Kombination mit Aufdruck – bedruckte Verpackungen versiegeln

Sofern bereits eine scanware Druckstation CAPA MV in Gebrauch ist, besteht die Möglichkeit, die Tamper Evidence Einheit anzudocken und über CAPA MV zu steuern. Dies ist auch über Eck möglich.

Dank der geringen notwendigen Trocknungszeit von ca. 0,7 sec* wird sicher gestellt, dass das Anbringen von Siegeletiketten den Aufdruck nicht verschmiert, selbst bei höchster Maschinengeschwindigkeit.

Etikettierung von oben (optional)

Es ist auch möglich, neben dem Versiegeln der Faltschachtel-Lasche ein Etikett von oben, z.B. Bollini, aufzubringen. Diese weiteren Sicherheitsmerkmale reduzieren die Möglichkeit von Manipulation der Arzneimittel noch weiter.

Optionale Extras:

Um schwere Schachteln und zerbrechliche Produkte wie Glasflaschen auszuwerfen, kann ein Ausschieber installiert werden

Durch Einbau eines Etiketten-Vorabspulers kann der Etikettenrollenwechsel ohne Produktionsstop erfolgen. Hochgeschwindigkeits-Verpackungslinien können so die höchste Produktivität erzielen.

■Kombination Mark & Verify und Tamper Evidence

Die Tamper-Evidence Station CAPA TE ist die ideale Nachrüstlösung für bereits vorhandene Mark & Verify Stationen.

Die Station ist sowohl für die scanware Station CAPA MV als auch für Fremdsysteme geeignet.

Die beiden Stationen lassen sich problemlos nebeneinander installieren, können aber auch über Eck gestellt werden. In letzterem Fall werden die Stationen über ein Förderband miteinander verbunden. Damit ist ein Andocken an jeder Linie möglich.

■Funktionen der CAPA Mark & Verify + Tamper-Evidence

Bedienung

In Kombination mit CAPA MV wird CAPA TE über die Mark & Verify Station bedient.

Die Visualisierung erfolgt auf der scanware GUI. Sie zeichnet sich durch eine über alle scanware-Systeme hinweg einheitliche Struktur und eine einfache Bedienung aus.

Druck

Die Bedruckung der Faltschachtel erfolgt an CAPA MV. Er ist durch beidseitige Faltschachtelführung sehr präzise. Eingesetzt werden Drucker von Wolke, REA, Bluhm und Domino. Andere Druckertypen z. B. DoD können auf Anfrage ebenfalls implementiert werden.

Sensorik

Über den Produktsensor werden der Startpunkt des Drucks, der Kameraaufnahme, des Auswurfs und der Längenvermessung der Faltschachtel gesteuert. Ein weiterer Sensor überwacht die Produkte in der Gut-Spur und übernimmt neben der Auswurfgegenkontrolle auch die Staukontrolle

Gerne vereinbaren wir mit Ihnen einen Termin für eine persönliche Beratung.

■Hardware aus höchster Qualität

Bauform

Die komplette Bedienung von vorne ist möglich – der Bediener ist nie gezwungen, umständlich um die Maschine herum zu laufen. Weiterhin gewährleistet die Station in Verbindung mit CAPA MV, dass der Aufdruck durch das Anbringen von Etiketten nicht verschmiert wird, da die notwendige Trocknungszeit von ca. 0,7 Sek. * gegeben ist, selbst bei höchster Maschinengeschwindigkeit.

Einstellung auf die Faltschachtelgröße ist werkzeugfrei möglich.

Sensorik

Digitale Stellungsanzeiger ermöglichen reproduzierbare Einstellungen.

Ein weiterer Sensor überwacht die Produkte in der Gut-Spur und übernimmt somit die Auswurfgegenkontrolle sowie die Staukontrolle.

Bei Integration in eine bestehende Linie ist die Verknüpfung mit Vor- und Folgemaschine selbstverständlich möglich.

Tamper-Evidence-Versiegelung

Die Etikettierung von der Seite ist standardmäßig implementiert und erfolgt über den Etikettierer HERMA 400 mit einer Positioniergenauigkeit von 0,5 mm. Die Etikettierung ist für alle marktüblichen Verschlussschemata angelegt und kann werkzeuglos verstellt werden.

Das Anbringen der Etiketten von oben (z. B. Bollini) ist möglich.

Die Station kann auf Wunsch mit zwei Etikettenspeichern ausgestattet werden. Ein Rollenwechsel ist ohne Maschinenstillstand in kurzer Zeit möglich. Der Einsatz von klaren, fluoreszierenden Etiketten ist standardmäßig implementiert.

Auswurf

Bei Faltschachteln mit einem Gewicht von bis zu 300 g erfolgt der Auswurf durch Ausblasen.

Bei schwereren Einheiten oder empfindlichen Objekten erfolgt der Auswurf über einen Ausschieber, der fehlerhafte Faltschachteln auf ein Transportband schiebt. Damit sind die Objekte vor Stößen, Schlägen und dem Fallen geschützt.

■Technische Daten

- Positioniergenauigkeit von ± 0,5 mm

- Etikettierer HERMA 400 oder cab IXOR

- Die Etikettierung ist für alle marktüblichen Verschlussschemata angelegt und kann werkzeuglos verstellt werden.

- 300 Schachteln pro Minute mit einem Transportabstand von 50 mm

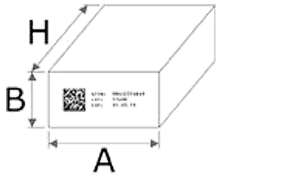

- Etikettengrößen:

A, B = min. 15 × 15 mm, max. 50 × 40 mm (UV-Sensor)

A, B = min. 15 × 30 mm, max. 50 × 40 mm (Glanzsensor)

■Maximale Größen der Standard-Faltschachtel

Länge = 60-220 mm

Breite = 15-220 mm

Höhe = 20-120 mm

Größere Faltschachtelhöhen sind auf Anfrage möglich.

Pro Minuten können 300 Faltschachteln mit einem Transportabstand von 50 mm kontrolliert werden.